مطروقات التيتانيوم وسبائك التيتانيوم

تتميز سبائك التيتانيوم والتيتانيوم بمزايا الكثافة المنخفضة والقوة النوعية العالية والمقاومة الجيدة للتآكل، وتستخدم على نطاق واسع في مختلف المجالات.

تزوير التيتانيوم هو طريقة تشكيل تطبق القوة الخارجية على الفراغات المعدنية من التيتانيوم (باستثناء الألواح) لإنتاج تشوه البلاستيك وتغيير الحجم والشكل وتحسين الأداء. يتم استخدامه لتصنيع الأجزاء الميكانيكية أو قطع العمل أو الأدوات أو الفراغات. بالإضافة إلى ذلك، وفقًا لنمط حركة شريط التمرير وأنماط الحركة الرأسية والأفقية لشريط التمرير (لتشكيل الأجزاء النحيلة، والتشحيم والتبريد، وتشكيل أجزاء الإنتاج عالية السرعة)، يمكن زيادة اتجاهات الحركة الأخرى عن طريق باستخدام جهاز التعويض.

تختلف الطرق المذكورة أعلاه، كما تختلف أيضًا قوة الحدادة المطلوبة والعملية ومعدل استخدام المواد والإخراج والتسامح الأبعاد وطرق التشحيم والتبريد. هذه العوامل هي أيضًا عوامل تؤثر على مستوى الأتمتة.

الحدادة هي عملية استخدام لدونة المعدن للحصول على عملية تشكيل البلاستيك بشكل معين وخصائص هيكلية معينة للفراغ تحت تأثير أو ضغط الأداة. إن تفوق إنتاج الحدادة هو أنه لا يمكنه الحصول على شكل الأجزاء الميكانيكية فحسب، بل يمكنه أيضًا تحسين الهيكل الداخلي للمادة وتحسين الخواص الميكانيكية للأجزاء الميكانيكية.

1. تزوير مجاني

عادةً ما يتم إجراء عملية الحدادة الحرة بين قالبين مسطحين أو قالبين بدون تجويف. الأدوات المستخدمة في التشكيل الحر بسيطة الشكل ومرنة وقصيرة دورة التصنيع ومنخفضة التكلفة. ومع ذلك، فإن كثافة اليد العاملة مرتفعة، والتشغيل صعب، والإنتاجية منخفضة، ونوعية المطروقات ليست عالية، وبدل المعالجة كبير. لذلك، فهي مناسبة للاستخدام فقط عندما لا تكون هناك متطلبات خاصة لأداء الأجزاء ويكون عدد القطع صغيرًا.

2. فتح القالب (تشكيل القالب باستخدام نتوءات)

يتم تشويه الفراغ بين وحدتين مع تجاويف محفورة، ويتم حصر الحدادة داخل التجويف، ويتدفق المعدن الزائد من الفجوة الضيقة بين القالبين، مما يشكل نتوءات حول الحدادة. تحت مقاومة القالب والنتوءات المحيطة به، يُجبر المعدن على الضغط على شكل تجويف القالب.

3. التشكيل بالقالب المغلق (الطرق بالقالب بدون نتوءات)

أثناء عملية التشكيل بالقالب المغلق، لا يتم تشكيل نتوءات عرضية متعامدة مع اتجاه حركة القالب. تجويف قالب الحدادة المغلق له وظيفتان: إحداهما لتشكيل الفراغ، والأخرى للتوجيه.

4. تزوير قالب البثق

باستخدام طريقة البثق لتزوير القالب، هناك نوعان من التطريق، البثق الأمامي والبثق العكسي. يمكن لطرق قالب البثق تصنيع أجزاء مجوفة وصلبة مختلفة، ويمكن الحصول على مطروقات بدقة هندسية عالية وبنية داخلية أكثر كثافة.

5. تزوير القالب متعدد الاتجاهات

يتم تنفيذها على آلة تزوير القالب متعددة الاتجاهات. بالإضافة إلى التثقيب العمودي وحقن المكونات، فإن آلة الحدادة بالقالب متعددة الاتجاهات لديها أيضًا مكبسين أفقيين. يمكن أيضًا استخدام القاذف الخاص به في التثقيب. ضغط القاذف أعلى من الضغط الهيدروليكي العادي. أن تكون كبيرة. في عملية التشكيل بالقالب متعدد الاتجاهات، يعمل شريط التمرير بالتناوب والاشتراك على قطعة العمل من الاتجاهين الرأسي والأفقي، ويتم استخدام واحد أو أكثر من اللكمات المثقوبة لجعل المعدن يتدفق إلى الخارج من مركز التجويف لتحقيق غرض ملء القالب. تجويف.

6. تزوير مقسم

من أجل تشكيل مطروقات متكاملة كبيرة على الضغط الهيدروليكي الموجود، يمكن استخدام طرق تشكيل القالب المقطعي مثل تزوير القالب المقطعي وتزوير قالب لوحة الرقائق. تتمثل ميزة طريقة الحدادة الجزئية في معالجة قطعة حدادة بقطعة، ومعالجة جزء واحد في كل مرة، لذلك يمكن أن تكون حمولة المعدات المطلوبة صغيرة جدًا. بشكل عام، يمكن استخدام هذه الطريقة لمعالجة المطروقات الكبيرة جدًا على المكابس الهيدروليكية متوسطة الحجم.

7. تزوير القالب متساوي الحرارة

قبل التزوير، يتم تسخين القالب إلى درجة حرارة تزوير المادة الفارغة، وتبقى درجة حرارة القالب والفراغ كما هي طوال عملية التزوير، بحيث يمكن الحصول على كمية كبيرة من التشوه تحت تأثير قوة تشوه صغيرة . إن تزوير القالب متساوي الحرارة وتزوير القالب المتساوي الحرارة متشابهان جدًا، والفرق هو أنه قبل تزوير القالب، يجب أن يكون الفراغ ملدنًا فائقًا [i] لجعله يحتوي على حبيبات متساوية [ii].

تستخدم عملية تزوير سبائك التيتانيوم على نطاق واسع في صناعة الطيران والفضاء (عملية تزوير القالب متساوي الحرارةتم استخدامه في إنتاج أجزاء المحرك والأجزاء الهيكلية للطائرات)، وأصبح أكثر شيوعًا في القطاعات الصناعية مثل السيارات والطاقة الكهربائية والسفن.

في الوقت الحاضر، تكلفة استخدام مواد التيتانيوم مرتفعة نسبيا، والعديد من المجالات المدنية لم تدرك بالكامل سحر سبائك التيتانيوم. مع التقدم المستمر للعلم، سيصبح إعداد تكنولوجيا منتجات التيتانيوم وسبائك التيتانيوم أكثر بساطة وستكون تكلفة المعالجة أقل وأقل، وسيتم تسليط الضوء على سحر منتجات التيتانيوم وسبائك التيتانيوم في نطاق أوسع من المجالات.

أوسيبالنسبة لطريقة البثق لتزوير القالب، هناك نوعان من التزوير، البثق الأمامي والبثق العكسي. يمكن لـ Extrusion Die Forging تصنيع العديد من الأجزاء المجوفة والصلبة، ويمكن الحصول على المطروقات بدقة هندسية عالية وبنية داخلية أكثر كثافة.

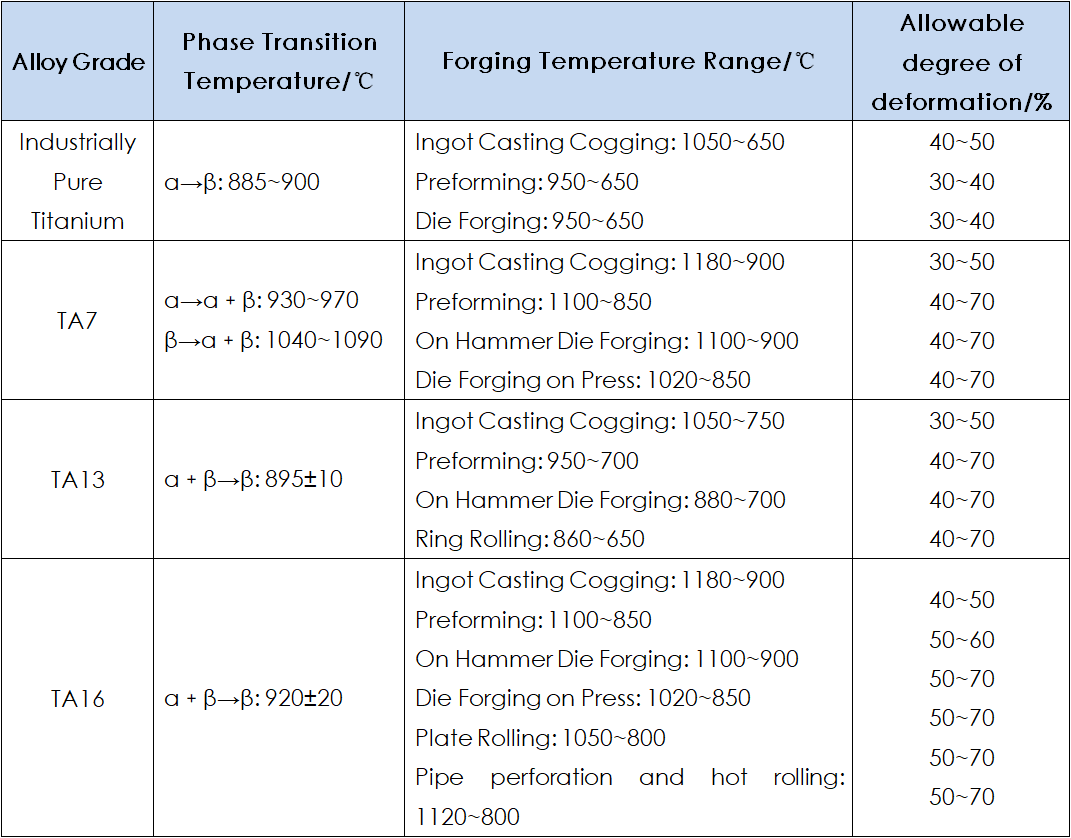

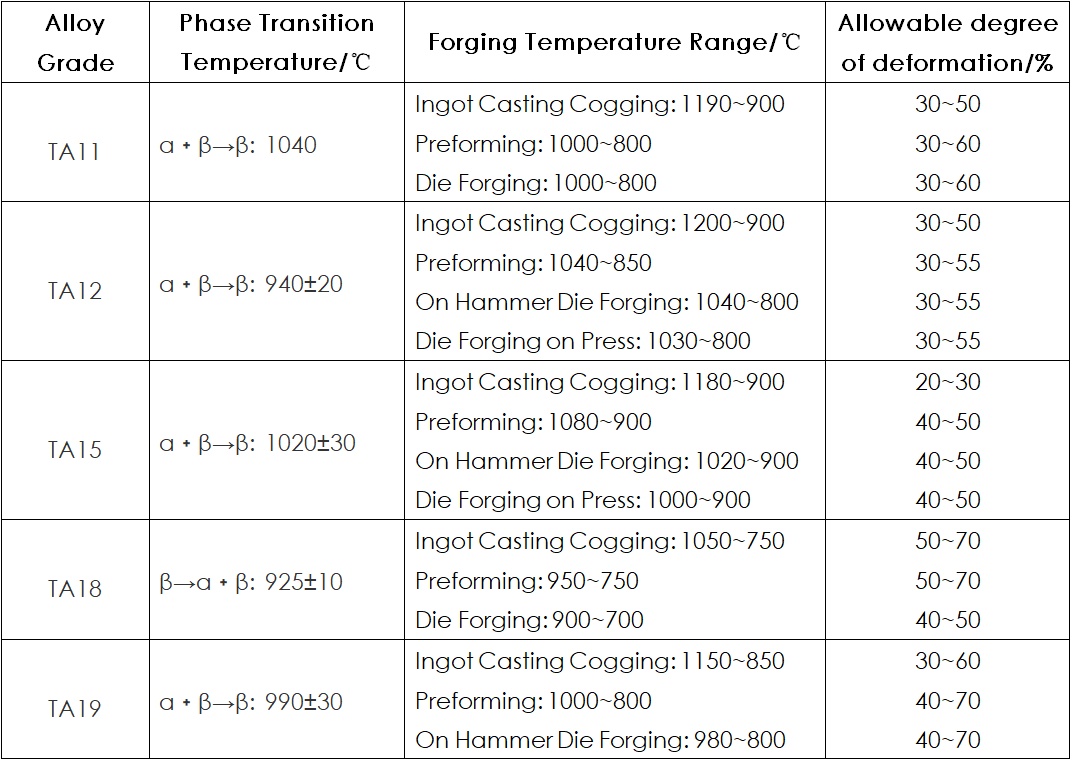

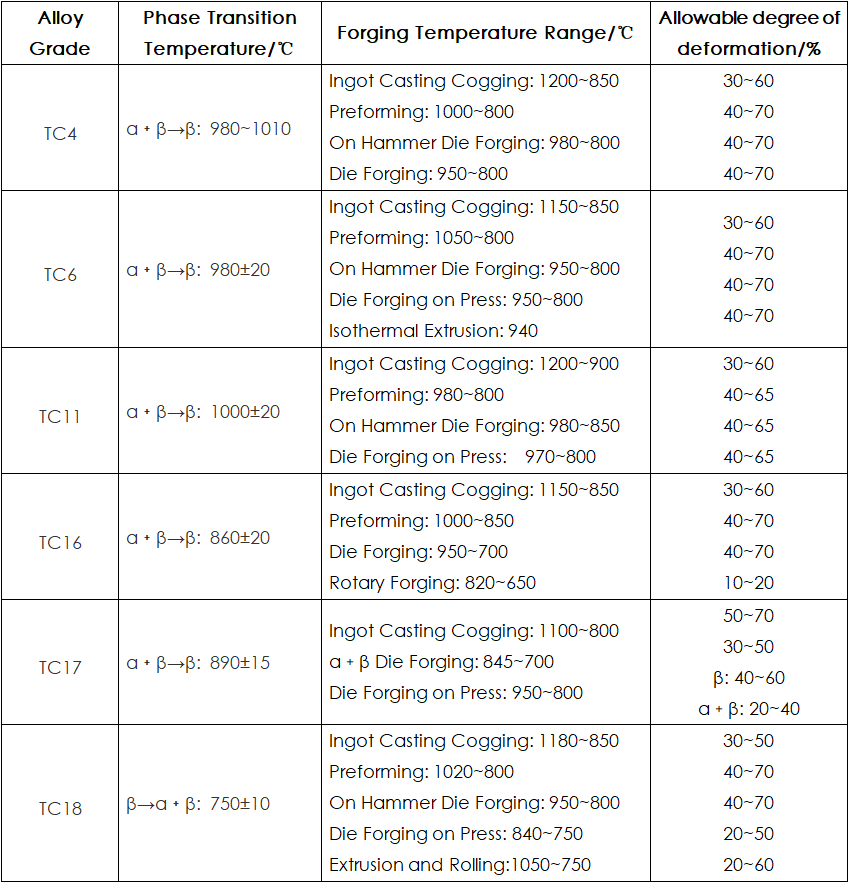

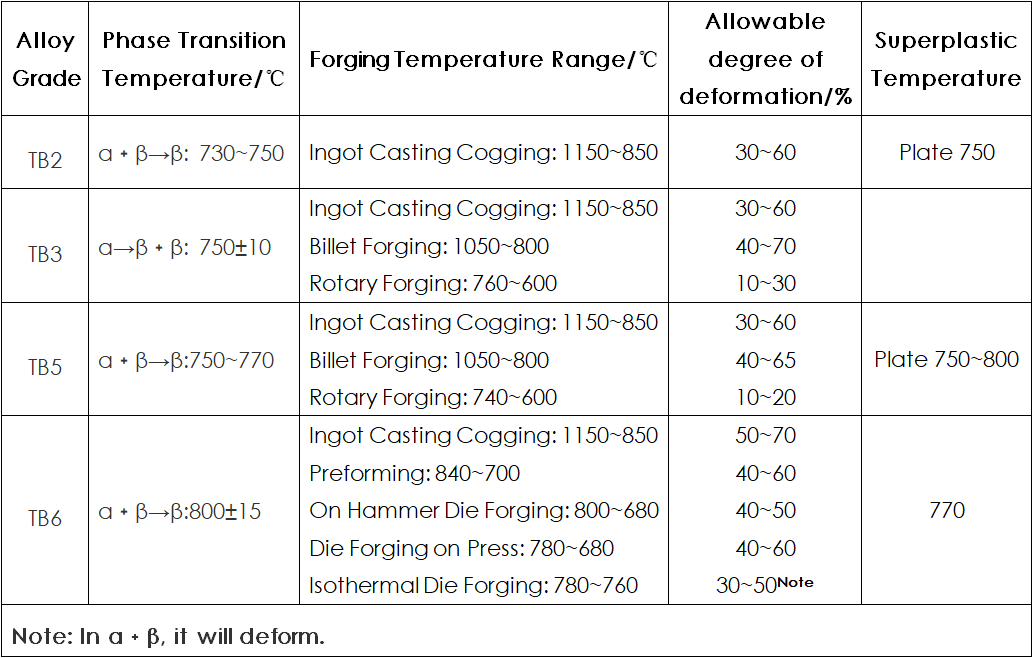

وفقًا للبحث النظري وتجربة إنتاج المصنع، يتم تلخيص بيانات أداء عملية الحدادة لسبائك التيتانيوم من النوع α، والنوع القريب من ألفا، والنوع α﹢β، والنوع القريب من النوع β في الجدول 1 إلى الجدول 4، على التوالي.

من البيانات الواردة في الجدول 1 إلى الجدول 4، يمكن ملاحظة أن درجة حرارة التكوير لمعظم سبائك سبائك التيتانيوم تتراوح بين 1150 درجة مئوية إلى 1200 درجة مئوية، وأن درجة حرارة الحدادة الأولية لبعض سبائك سبائك التيتانيوم تقع في النطاق من 1050 درجة مئوية إلى 1100 درجة مئوية؛ تقع منطقتي درجة الحرارة هاتين في منطقة الطور، والأولى أعلى من درجة حرارة انتقال الطور لأسباب عديدة.

أولاً، تتميز السبيكة بمقاومة عالية للتشكيل ومقاومة منخفضة للتشوه في منطقة الطور بيتا. من أجل السعي للحصول على وقت تزوير أطول، من المفيد تحسين الإنتاجية؛ ثانيًا، يتم توفير المادة الخام المستخدمة في ازدهار السبائك بشكل أساسي على شكل مادة فارغة للتزوير. بعد الحدادة بدرجة كبيرة من التشوه، يمكن تحسين الهيكل دون التأثير على أداء الحدادة. ولذلك، يتم اختيار عملية ذات إنتاجية عالية.

من البيانات الواردة في الجدول 1 إلى الجدول 4، يمكن ملاحظة أن درجة حرارة الحدادة الأولية للتزوير بالقالب على المكبس ليست فقط أقل بكثير من درجة حرارة الحدادة الأولية لقضيب السبيكة، ولكنها أيضًا أقل من درجة حرارة انتقال الطور α/β بمقدار 30 درجة مئوية إلى 50 درجة مئوية. معظم التيتانيوم تتراوح درجة حرارة تزوير القالب للسبائك بين 930 درجة مئوية ~ 970 درجة مئوية، وذلك لضمان التشوه في منطقة الطور α﹢β للحصول على البنية المجهرية وخصائص الحدادة المطلوبة. نظرًا لأن المطرقة المطروقة تتطلب ضربات متعددة ووقت التشغيل طويل، فإن درجة حرارة تسخين القالب للمطروقات النهائية يمكن زيادة بشكل مناسب بمقدار 10 درجة مئوية إلى 20 درجة مئوية مقارنة بدرجة حرارة الطرق بالضغط. ومع ذلك، من أجل ضمان الهيكل والخواص الميكانيكية للمطروقات النهائية لسبائك التيتانيوم، لذلك، يجب التحكم في درجة حرارة الحدادة النهائية لعملية الحدادة في المنطقة ذات الطورين α﹢β.

يمكن أيضًا ملاحظة من البيانات الواردة في الجدول 1 إلى الجدول 4 أن درجة حرارة الحدادة الأولية لمعظم تشكيلات سبائك التيتانيوم أعلى قليلاً من درجة حرارة انتقال الطور أو بالقرب منها. درجة حرارة الحدادة α/β الأولية لعملية الانتقال مثل التشكيل أقل من درجة حرارة ازدهار السبيكة، وأعلى من درجة حرارة الحدادة الأولية لتزوير القالب. لا يهتم التشوه في منطقة درجة الحرارة هذه بالإنتاجية فحسب، بل يعد أيضًا بنية جيدة للتزوير.

الجدول 1: تزوير بيانات أداء عملية التيتانيوم من النوع α

الجدول 2: تزوير بيانات أداء العملية لسبائك التيتانيوم القريبة من النوع α

الجدول 3: تزوير بيانات أداء العملية لـ α﹢β سبائك التيتانيوم

الجدول 4: تزوير بيانات أداء العملية لسبائك التيتانيوم القريبة من النوع β

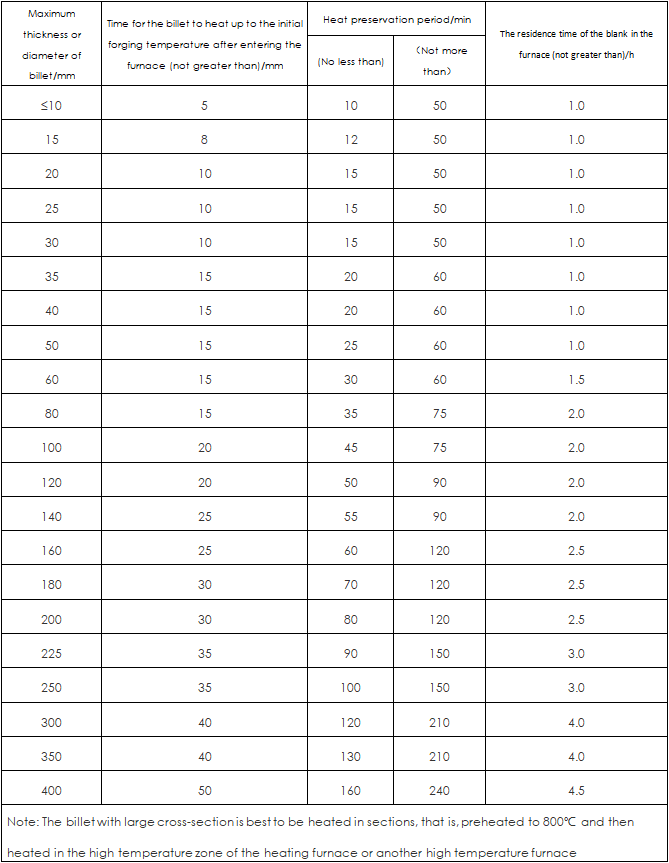

الجدول 5: تسخين وزمن الاحتفاظ بفراغات سبائك التيتانيوم

شركة BMT متخصصة في إنتاج طرق التيتانيوم المتميزة وتزوير سبائك التيتانيوم التي تتميز بقدرة ميكانيكية ممتازة ومثابرة ومقاومة للتآكل وكثافة منخفضة وكثافة عالية. لقد تغلبت إجراءات الإنتاج والكشف القياسية لمنتجات التيتانيوم BMT على كل من التعقيد التكنولوجي وصعوبة التصنيع في تصنيع تزوير التيتانيوم.

يعتمد إنتاج تزوير التيتانيوم عالي الجودة على تصميم العملية الاحترافية والطريقة التدريجية. يمكن تطبيق طرق تشكيل التيتانيوم BMT على النطاق بدءًا من الهيكل الداعم الصغير وحتى تشكيل التيتانيوم كبير الحجم للطائرات.

يتم استخدام مطروقات التيتانيوم BMT على نطاق واسع في العديد من الصناعات، مثل الطيران والهندسة البحرية والنفط والغاز والرياضة والأغذية والسيارات وما إلى ذلك. وتبلغ طاقتنا الإنتاجية السنوية ما يصل إلى 10000 طن.

نطاق الحجم:

التركيب الكيميائي للمواد المتاحة

التركيب الكيميائي للمواد المتاحة

اختبار التفتيش:

- تحليل التركيب الكيميائي

- اختبار الخصائص الميكانيكية

- اختبار الشد

- اختبار حرق

- اختبار التسطيح

- اختبار الانحناء

- اختبار الهيدروستاتيكي

- اختبار هوائي (اختبار ضغط الهواء تحت الماء)

- اختبار NDT

- اختبار إيدي الحالي

- اختبار بالموجات فوق الصوتية

- اختبار الحزب الديمقراطي الليبرالي

- اختبار الفيروكسيل

الإنتاجية (الحد الأقصى والحد الأدنى لكمية الطلب):غير محدود، حسب الطلب.

مهلة:المهلة العامة هي 30 يوما. ومع ذلك، ذلك يعتمد على مقدار الطلب بشكل متناسب.

مواصلات:الطريقة العامة للنقل هي عن طريق البحر، عن طريق الجو، عن طريق البريد السريع، عن طريق القطار، والتي يجب اختيارها من قبل العملاء.

التعبئة:

- يجب حماية نهايات الأنابيب بأغطية بلاستيكية أو كرتونية.

- يجب تعبئة جميع التركيبات لحماية الأطراف والوجه.

- سيتم تعبئة جميع السلع الأخرى بواسطة منصات الرغوة والتعبئة البلاستيكية ذات الصلة وحالات الخشب الرقائقي.

- يجب أن يكون أي خشب يستخدم للتغليف مناسبًا لمنع التلوث عن طريق ملامسة معدات المناولة.