مهارات اختيار الأدوات في التصنيع باستخدام الحاسب الآلي

اختر أدوات الطحن باستخدام الحاسب الآلي

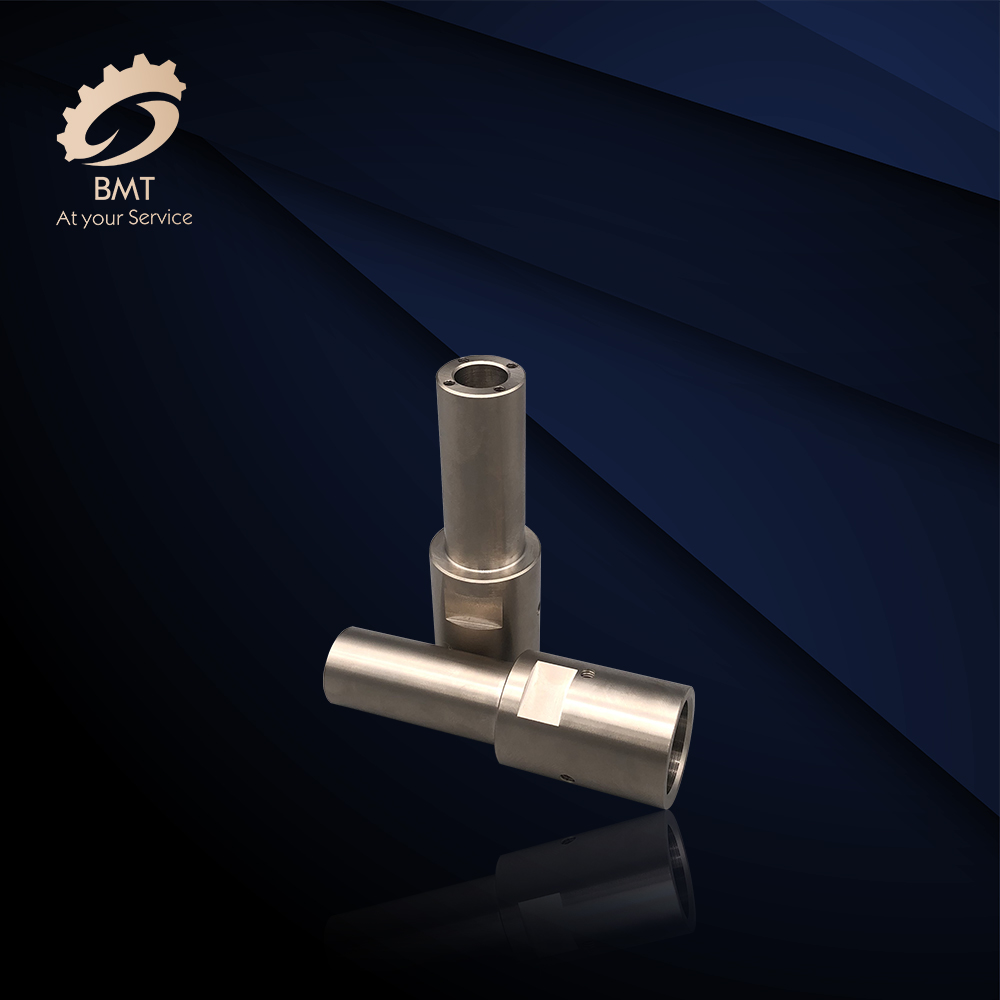

في التصنيع باستخدام الحاسب الآلي، تُستخدم المطاحن النهائية ذات القاع المسطح بشكل شائع لطحن الخطوط الداخلية والخارجية للأجزاء المستوية ومستوى الطحن. البيانات التجريبية للمعلمات ذات الصلة للأداة هي كما يلي: أولاً، يجب أن يكون نصف قطر قاطع الطحن أصغر من الحد الأدنى لنصف قطر الانحناء Rmin لسطح الكفاف الداخلي للجزء، بشكل عام RD= (0.8-0.9) Rmin . والثاني هو ارتفاع المعالجة للجزء H< (1/4-1/6) RD لضمان أن السكين لديه صلابة كافية. ثالثًا، عند طحن الجزء السفلي من الأخدود الداخلي بمطحنة نهائية ذات قاع مسطح، نظرًا لأن الممرين في قاع الأخدود يحتاجان إلى التداخل، ونصف قطر الحافة السفلية للأداة هو Re=Rr، أي أن نصف قطر الحافة السفلية للأداة هو Re=Rr، القطر هو d=2Re=2(Rr)، عند البرمجة خذ نصف قطر الأداة كـ Re=0.95 (Rr).

لمعالجة بعض الأشكال والخطوط ثلاثية الأبعاد ذات الزوايا المائلة المتغيرة، تُستخدم بشكل شائع قواطع الطحن الكروية، وقواطع الطحن الحلقية، وقواطع الطحن الأسطوانية، وقواطع الطحن المدببة، وقواطع الطحن القرصية. في الوقت الحاضر، تستخدم معظم أدوات آلة CNC أدوات متسلسلة وموحدة. توجد معايير وطنية ونماذج متسلسلة لحاملي الأدوات ورؤوس الأدوات مثل أدوات الخراطة الخارجية المثبتة آليًا القابلة للفهرسة وأدوات تحويل الوجه. بالنسبة لمراكز التصنيع ومبدلات الأدوات الأوتوماتيكية، تم إجراء تسلسل وتوحيد الأدوات الآلية وحاملات الأدوات المثبتة. على سبيل المثال، الكود القياسي لنظام أداة السيقان المدببة هو TSG-JT، والكود القياسي لنظام أداة السيقان المستقيمة هو DSG-JZ. بالإضافة إلى ذلك، بالنسبة للأداة المحددة قبل الاستخدام، من الضروري قياس حجم الأداة بدقة للحصول على بيانات دقيقة، وسيقوم المشغل بإدخال هذه البيانات في نظام البيانات، وإكمال عملية المعالجة من خلال استدعاء البرنامج، وبالتالي معالجة قطع العمل المؤهلة .

نقطة أداة قابلة للطي ونقطة تغيير الأداة

من أي موضع تبدأ الأداة بالانتقال إلى الموضع المحدد؟ لذا، في بداية تنفيذ البرنامج، يجب تحديد الموضع الذي تبدأ فيه الأداة بالتحرك في النظام الإحداثي لقطعة العمل. هذا الموضع هو نقطة البداية للأداة بالنسبة لقطعة العمل عند تنفيذ البرنامج. ولذلك يطلق عليها نقطة بداية البرنامج أو نقطة البداية. يتم تحديد نقطة البداية هذه بشكل عام من خلال إعداد الأداة، لذلك تسمى هذه النقطة أيضًا بنقطة إعداد الأداة. عند تجميع البرنامج، يجب تحديد موضع نقطة إعداد الأداة بشكل صحيح. مبدأ إعداد نقطة إعداد الأداة هو تسهيل المعالجة الرقمية وتبسيط البرمجة.

من السهل محاذاة وفحص أثناء المعالجة؛ خطأ المعالجة الناتج صغير. يمكن ضبط نقطة إعداد الأداة على الجزء المُشكَّل آليًا أو على أداة التثبيت أو على أداة الآلة. من أجل تحسين دقة تصنيع الجزء، يجب تعيين نقطة إعداد الأداة قدر الإمكان على مرجع تصميم الجزء أو قاعدة العملية. في التشغيل الفعلي لأداة الآلة، يمكن وضع نقطة موضع الأداة للأداة على نقطة إعداد الأداة عن طريق تشغيل إعداد الأداة يدويًا، أي تزامن "نقطة موضع الأداة" و"نقطة ضبط الأداة". تشير ما يسمى بـ "نقطة موقع الأداة" إلى نقطة مرجعية تحديد موضع الأداة، ونقطة موقع الأداة لأداة الخراطة هي طرف الأداة أو مركز قوس طرف الأداة.

المطحنة ذات القاع المسطح هي تقاطع محور الأداة وأسفل الأداة؛ الطاحونة ذات النهاية الكروية هي مركز الكرة، والمثقاب هو النقطة. باستخدام عملية إعداد الأداة اليدوية، تكون دقة إعداد الأداة منخفضة، وتكون الكفاءة منخفضة. تستخدم بعض المصانع مرايا إعداد الأدوات البصرية وأدوات ضبط الأدوات وأجهزة ضبط الأدوات الأوتوماتيكية وما إلى ذلك لتقليل وقت إعداد الأداة وتحسين دقة ضبط الأداة. عندما تحتاج الأداة إلى التغيير أثناء المعالجة، يجب تحديد نقطة تغيير الأداة. يشير ما يسمى بـ "نقطة تغيير الأداة" إلى موضع عمود الأداة عند تدويره لتغيير الأداة. يجب أن تكون نقطة تغيير الأداة موجودة خارج قطعة العمل أو التركيب، ويجب عدم لمس قطعة العمل والأجزاء الأخرى أثناء تغيير الأداة.

يتكون طرف هذا النوع من أدوات الخراطة من حواف القطع الخطية الرئيسية والثانوية، مثل 900 أداة تحويل داخلية وخارجية، وأدوات تحويل الوجه اليسرى واليمنى، وأدوات تحويل الحز (القطع)، وحواف القطع الخارجية والداخلية المختلفة مع غرف ذات أطراف صغيرة. أداة تحول الثقب. إن طريقة اختيار المعلمات الهندسية لأداة الخراطة المدببة (الزاوية الهندسية بشكل أساسي) هي في الأساس نفس طريقة الخراطة العادية، ولكن يجب النظر بشكل شامل في خصائص التصنيع باستخدام الحاسب الآلي (مثل مسار المعالجة، وتداخل المعالجة، وما إلى ذلك) ، وينبغي اعتبار طرف الأداة نفسه قوة.

تحديد كمية القطع

في برمجة NC، يجب على المبرمج تحديد مقدار القطع لكل عملية وكتابته في البرنامج على شكل تعليمات. تتضمن معلمات القطع سرعة المغزل وكمية القطع الخلفية وسرعة التغذية. بالنسبة لطرق المعالجة المختلفة، يجب تحديد معلمات القطع المختلفة. مبدأ اختيار كمية القطع هو ضمان دقة المعالجة وخشونة السطح للأجزاء، وإعطاء اللعب الكامل لأداء القطع للأداة، وضمان متانة الأداة المعقولة، وإعطاء اللعب الكامل لأداء أداة الآلة لزيادة الإنتاجية إلى أقصى حد وخفض التكاليف.